Joe Titlow, Head of Sales and Marketing at BOSEbuild, has over 10 years of 3D printing under his belt with a keen understanding of how critical ease of use and reliability are to the printing process. Already familiar with Ultimaker printers and holding them in high regard for their dependability, they remain a go-to option for projects that require quick turn around with little cost.

BOSEbuild: Accelerating design and testing phases with 3D printed parts

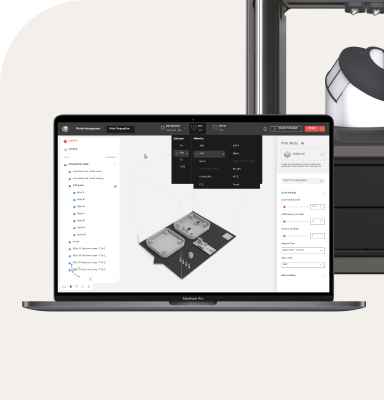

When the BOSEbuild team began designing their next build-it-yourself product, BOSEbuild Headphones, they knew it was essential to have a seamless and swift prototyping process. Equipped with Ultimaker 3D printers in their office, they were able to design and print a part of the headphone that was crucial to testing phases prior to production, saving time and money through in-house iterations.

Comprised of a small team, BOSEbuild aims to pursue new opportunities for parent company BOSE by creating high quality and educational products that last. After the success of the BOSEbuild Speaker Cube, which inspires kids to explore the science behind how speakers work, the team set out to design and produce a pair of build-it-yourself Bluetooth headphones that explore the concepts of sound waves, microphones, and healthy listening.

Prototyping for swift product testing

The challenge of creating these headphones, Joe says, was that his team had to prototype the yoke for testing usability and acoustic tuning on a dummy head, while also providing a wearable piece for marketing research and target audience feedback. Although the BOSE prototyping service was used to make the master part, the yokes – which attach to the ear cups – were missing when early versions of the BOSEbuild headphones came back from the factory. That's where Ultimaker 3D printers came in.

Our Ultimaker machines easily handled printing half a dozen in different colors, which allowed everyone on the team to test the headphones for design and usability.

The only reason they were able to fully test the headphones so quickly and inexpensively, according to Joe, was because the team had access to in-house Ultimaker printers. Instead of requiring three days and $30 to $40 to outsource, Joe’s team spent three hours and $1 to $2 each time they needed to print a new iteration of the yoke on Ultimaker. Saving valuable time and money with 3D printing on Ultimaker allowed the BOSEbuild team to worry about other elements that were essential to the completion of the design process.

“Quickly printing flexible, adaptable prototypes that survive product testing enables early developers to get everything up and running,” says BOSEbuild Principal Project Engineer Darius Mobed, who was able to print 10 or more yokes each week for colleagues in engineering, marketing, and operations. These fully functional, flexible yokes adapted to head movements and allowed the app team, firmware team, and acoustics team to complete essential trial runs.

Inspiring curious minds

Between prototyping and educational projects, Joe says that their Ultimaker printers can run all day long during peak times. In addition to prototyping, Ultimaker printers are used by the BOSEbuild team to craft unique displays that teach kids about magnetic fields. Plastic parts created on Ultimaker are used as secure clasps and holders for magnets that they exhibit during shows, further expanding BOSEbuild's 3D printing applications.

With the goal of sparking curiosity to foster a learning environment of exploration and discovery, BOSEbuild continues to design and make quality, lasting products that kids can treasure as they grow. Whether they’re working on their next educational build-it-yourself prototype or 3D printing parts for an upcoming exhibit, the BOSEbuild team knows they can rely on Ultimaker printers to create parts that last through essential testing and design phases.

To learn more about how 3D printing could benefit your design process, read about similar cases via the link below.