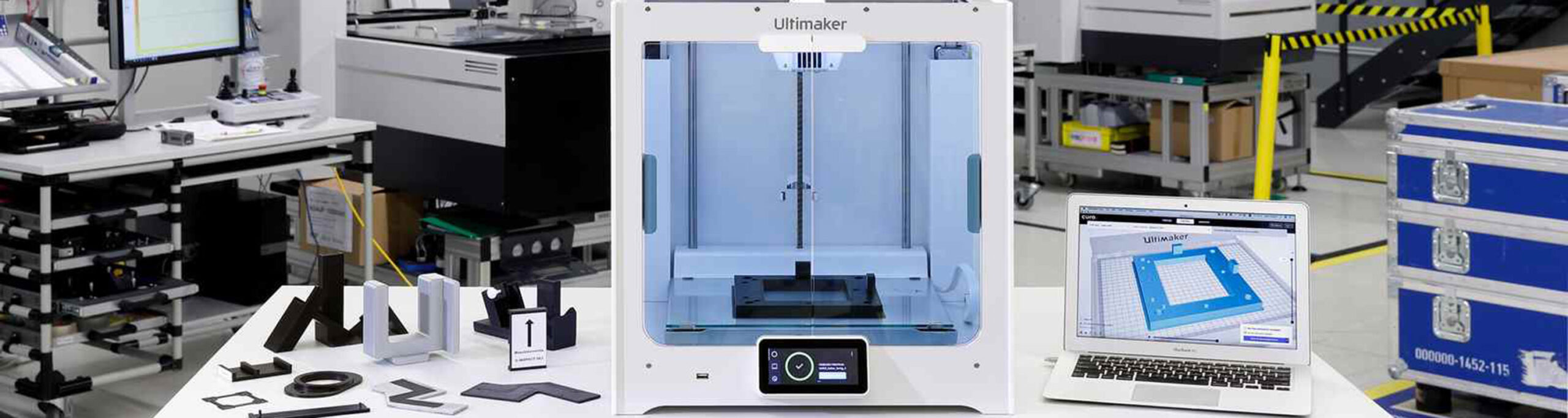

For Carl Zeiss Optical Components, a subsidiary of Carl Zeiss Industrielle Messtechnik GmbH, precision matters – sometimes down to the hundredth of a millimeter. The company manufactures microscopes, multi-sensoric machines, and optical sensors for industrial measurement and quality assurance purposes.

Organizations around the world use ZEISS machines to confirm that they produce literally perfect results, every time. That means 'reliability' and 'repeatability' are words to live by at the Wangen, Germany-based company.

"The machines we produce are very accurate. Therefore, there is a lot of know-how in the assembly of those machines," Johannes Grimm, Manager Operational Excellence at ZEISS, said.

Aligned, stable, successful

Each machine that ZEISS produces is built to align light to optical measurement axes. This alignment is created with brackets and adjustment screws. Each machine, however, requires a different alignment, which meant the ZEISS Team had to complete the work manually.

A ZEISS employee works with an industrial microscope

“This is not a very stable process, and that’s a problem for us. We were looking for a better solution, and found that solution in 3D printing,” Johannes said.

By measuring the angles in a specific machine, the ZEISS team can design and 3D print an adapter plate, which ensures that light travels exactly in the right direction – straight to a device’s sensor – and is critical for obtaining accurate measurements. ZEISS currently 3D prints a unique adapter plate for every microscope in serial production.

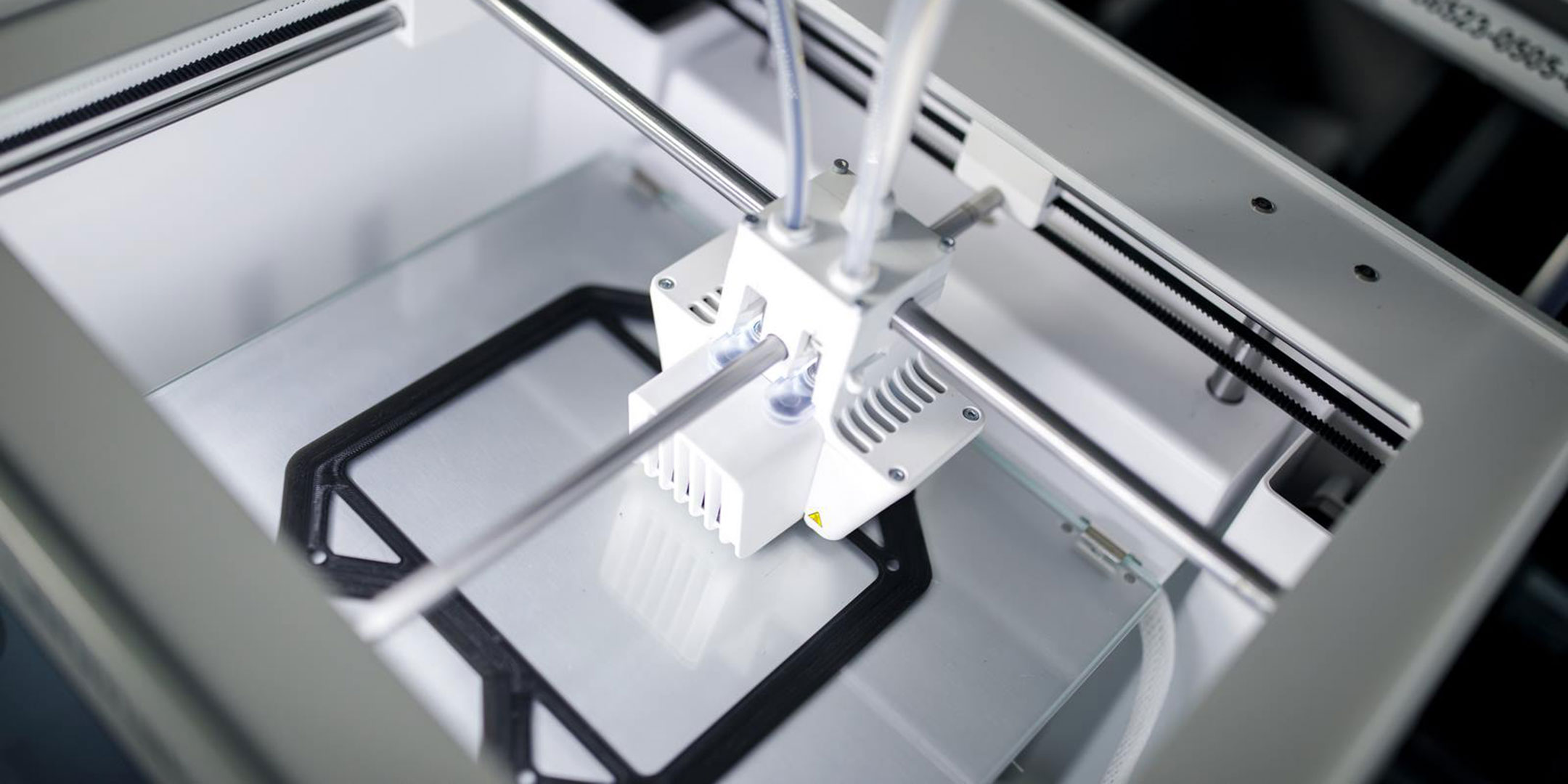

An adapter plate for a ZEISS microscope, printed on an Ultimaker 3D printer

Proving its worth

ZEISS’ digital microscope is an entry device for measuring distances or flat components, such as circles. For 3D printing, it provided evidence that the technology could play a practical part in ZEISS’ workflow.

The company began by designing and printing a part for serial production – the aforementioned adapter plate. Later, it dove into jigs and fixtures. The potential for client-focused projects is also a potentially rich source for 3D printing, with printed prototypes leading to customized products for specific applications for specific customers.

"We think that individual solutions for meeting customer applications – this bigger trend of individualization – makes it more important to have closed-loop and fast-developed iterations," Johannes said.

Customized, present and future

ZEISS, however, still creates customized parts – just not in the traditional sense. Adapter plates are standardized parts in standardized products, but each piece is 'customized' in the sense that plates are set at different angles, meaning they are not customized for customers, but for products.

3D printed jigs and fixtures for ZEISS machines

This is an advantage, according to Johannes. It makes the production process stable. It also marks the beginning of a trend for customized end-use parts. Additionally, the number of different customer needs is increasing and, by proxy, the need for 3D printers to handle a multitude of materials, from plastics to composites to metals.

From spare to there

In addition to being a cheaper and more reliable alternative to adjustment screws and brackets, 3D printed adapter plates are also customer-friendly. Spares can essentially be printed on demand and sent to a client’s location, where they can easily be installed in a machine.

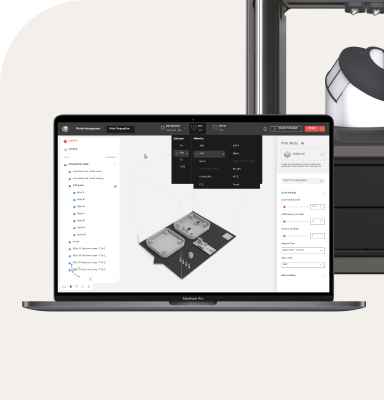

A ZEISS employee uses Ultimaker Cura to prepare an adapter plate for 3D printing

"[The client] only has to tighten a few screws to replace a very important part that has to be perfectly aligned for a good measurement,” Johannes said. “Traditionally, we had to produce several parts, mount them together, then adjust them. All these things are not necessary with additive manufacturing and 3D printing. That saves a lot of time – that’s very important – and a lot of money."

Lean assembly, healthy profits

Ease of use and flexibility of hardware and software was also important to ZEISS. So was price. Ultimaker’s open-filament system, its Material Alliance, its open-source slicing software, Ultimaker Cura, and its price relative to competitors were all factors that led to ZEISS choosing Ultimaker.

An employee uses an Ultimaker 3D printer on the ZEISS assembly line

In line with lean production principles, an Ultimaker printer was installed in the assembly room at ZEISS. Those on the assembly line are able to create jigs and fixtures for themselves, further reinforcing the idea that hardware and software must be intuitive and easy to use.

For ZEISS, 3D printing has decreased lead times from months to days, offering its team members extra time. Extra time means extra iterations, means extra assurance that final products will be perfect. There’s also the cost – what once was a €300 process now costs approximately €20 per 3D printed part.

An Ultimaker 3D printer creating an adapter plate for a ZEISS industrial microscope

Ultimately, however, the decision to go with Ultimaker was fairly simple: the machines hit on ZEISS’ two magic words – words around which products, processes, and workflows must orbit if the company is to stay at the top of its game.

"The results were reliable, and the results are repeatable," Johannes said. “That’s important for a stable production process."

Want to discover more end-use part applications for 3D printing?